Kvalita, která vychází z tradice. Výrobní technologie Kverneland je zárukou nejlepšího poměru pevnost/hmotnost na trhu zemědělských strojů.

Kverneland je známý po celém světě jako přední výrobce pluhů pro všechny půdní podmínky. V průběhu let vyvinul Kverneland se svými inženýry, různé procesy tepelného zpracování oceli, svoji speciální ocel. Ocel SAGITTA. díky této výjimečně tvrdé oceli se společnosti daří vyrábět robustní zemědělské stroje s nepřekonatelným poměrem pevnost/hmotnost.

Vývoj značky Kverneland je orientovaný na zákazníka. Všechny inovace a zdokonalování strojů je prováděno a testováno ve spolupráci se zemědělci. Proto jsou výrobky Kverneland sladěny s požadavky zákazníků.

Výhody Kverneland...

- Nejvyšší poměr pevnost/hmotnost na trhu

- Jedinečná kvalita oceli SAGITTA ®

- Nízká spotřeba pohonných hmot

- Bezúdržbové jištění proti přetížení/jištění střižným šroubem

- Nejjednodušší manipulace při nastavování a během práce

- Není nutné náročné přizpůsobení tahové linie a bodu tahu

Inovace od samého počátku

Obdělávání půdy v Norsku je vždy skutečná výzva. Norsko nabízí pouze 2 % orné půdy. Pole s těžkými kamenitými podmínkami se datují již od doby ledové!

V roce 1879 založil Ole Gabriel Kverneland ve věku 25 let kovárnu. V malé vesnici jižně od Stavangeru v Norsku začala úspěšná historie.Syn místního farmáře znal v té době nejlépe požadavky zemědělství. Vyvíjet nářadí pro moderní zemědělství pro něj byla vášeň.

Více než 130 roků zkušeností s vývojem speciálních ocelí a procesů tepelného zpracování se odrazilo v nepřekonané kvalitě a odolnosti proti opotřebení – ocel Kverneland je jedinečná.

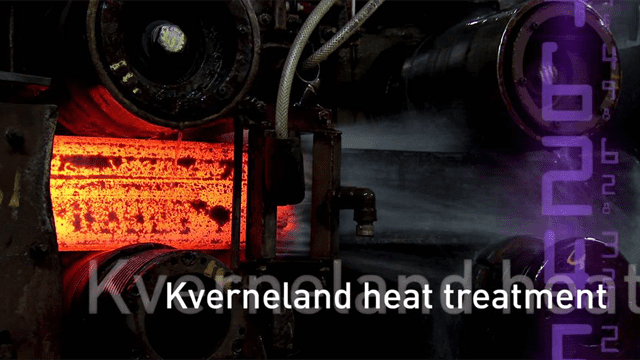

Výrobní technologie Kverneland

Technologie Kverneland je úzce spojena s vývojem oceli s vysokou pevností optimalizovanou pro různé části stroje a se speciálním kováním a tepelním zpracováním pro výrobu dílů.

Přínosy výrobní technologie

Přínosy plynoucí z nízké hmotnosti

- Snadnější tažení

- Nižší spotřeba pohonných hmot

- Nižší požadavky na zvedání

- Snížené opotřebení a namáhání traktoru

- Větší hospodárnost

Přínosy plynoucí z větší odolnosti proti opotřebení

- Menší rotace a výměna opotřebitelných dílů

- Menší údržba

- Úspora času

- Minimální poruchovost

- Nejvyšší hodnota při dalším prodeji pluhu

- Delší životnost pluhu

Ocel jako věda

Kverneland má dvě firemní laboratoře pro studium, analýzu, vývoj a kontrolu speciálních “bórových ocelí” a složitějších ocelí jako např. “nástrojových ocelí” používaných na pluhu. To prokazuje odhodlání společnosti, zvládnout celý výrobní proces moderních ocelí s přizpůsobenými vlastnostmi.

Úzká spolupráce s důležitými ocelárnami

Metalurgové společnosti Kverneland rovněž úzce spolupracují s nejdůležitějšími ocelárnami v Evropě a garantují tak trvalou udržitelnost jakostních standardů. Předávání technických údajů a výzkum jsou oboustranné, což napomáhá vývoji nových ocelí s jedinečnými vlastnostmi. Kverneland tak může nakupovat 25000–30000 tun na míru přizpůsobených ocelí ročně.

Nejpokrokovější odbornost

Odbornost společnosti v ocelích je tak pokroková a proslulá, že laboratoře poskytují analýzy a poradenství zahraničnímu ropnému průmyslu. Továrna rovněž již dlouhé roky kove a kalí opotřebitelné díly pro průmysl rypadel.

Komplexní výrobní procesy pro nepřekonatelné výsledky

Složitost procesů tepelného zpracování a jejich výsledky lze ilustrovat na výrobě radlic. Musí se provést několik operací. Proces zvaný nauhličování se používá ke zvýšení tvrdosti povrchu, zatímco jádro si zachová původní vlastnosti oceli. Uhlík se ke každé radlici přivádí plynem po dobu 12 hodin. Zkušební kusy se pak kontrolují v laboratoři, aby se zajistilo, že se v radlici vytvořila vrstevnatá struktura, povrch tvrdý jako diamant a houževnaté jádro. Radlice je potom odolná proti opotřebení při orbě a dokáže pohlcovat rázy, aniž praskne.

Tajemství Kverneland - vysoce jakostní výroba

Výrobní technologie Kverneland je vyvíjená dlouhá léta metalurgy a vědci a vyžaduje speciální výrobní prostředky zahrnující know-how a vysoké úrovně investic pro dosažení udržitelných výsledků.

Například výroba radlic pluhu zůstává nenapodobitelná. Někdo to nazývá “tajemství”.

Celý proces kalení je plně automatizovaný, což zaručuje plnou kontrolu a zabraňuje výrobním odchylkám, aby bylo dosaženo optimální odolnosti proti opotřebení. Radlice jsou kované, kalené a popouštěné. Proces tepelného zpracování zajišťuje odlišnou pevnost a tvrdost různých částí radlice tak, aby tyto vlastnosti byly vždy optimální. Zabrání se tak praskání spojenému s namáháním během orby a opotřebení se sníží na minimum, což garantuje dlouhou životnost.

Kverneland Group Klepp, Norsko

výrobní plocha: 72 000 m2

Klepněte zde pro další informace